| Show/Hide Hidden Text |

Für jeden Arbeitsgang einer Stammkarte kann ein Teileprüfprotokoll bzw. Messmittelplan festgelegt werden. Dazu werden für jeden Arbeitsgang Prüfmittel und die zugehörigen Soll- und Toleranzwerte geprüft.

Zu jedem Arbeitsgang eines Arbeitsplans kann ein Teileprüfprotokoll anlegt werden, welche als Regelkarten zum Fertigungsauftrag ausgegeben werden können.

Anwendungsbeispiel:

Ein Bauteil hat 12 Bohrungen, welche alle auf 3 Parameter (Tiefe, Gewinde, Radius) zu prüfen sind.

Dafür gibt es verschiede Varianten, je nach angestrebten Ablauf.

Möglichkeit 1:

12 Prüfpunkte mit denen alle Parameter auf einmal als i.O. / n.i.O erfasst werden (sog. Freie Eingabe).

Beispiel:

PP1; Loch 1; Tiefe, Gewinde und Radius i.O.

PP2; Loch 2; Tiefe, Gewinde und Radius i.O.

usw..

Möglichkeit 2:

pro Parameter einen eigenen Prüfpunkt mit den Maßen anlegen.

Beispiel:

PP1, Loch 1, Tiefe

PP2, Loch 1, Gewinde

PP3, Loch 1, Radius

PP4, Loch 2, Tiefe

PP5, Loch 2, Gewinde

PP6, Loch 2, Radius

usw..

Möglichkeit 3:

1 Prüfpunkt für alle 12 Löcher als i.O./n.i.O. (sog. Freie Eingabe), wenn alle gleich sind, wäre das vertretbar.

Beispiel:

PP1; 12-Löcher-Bohrung; Tiefe, Gewinde und Radius i.O.

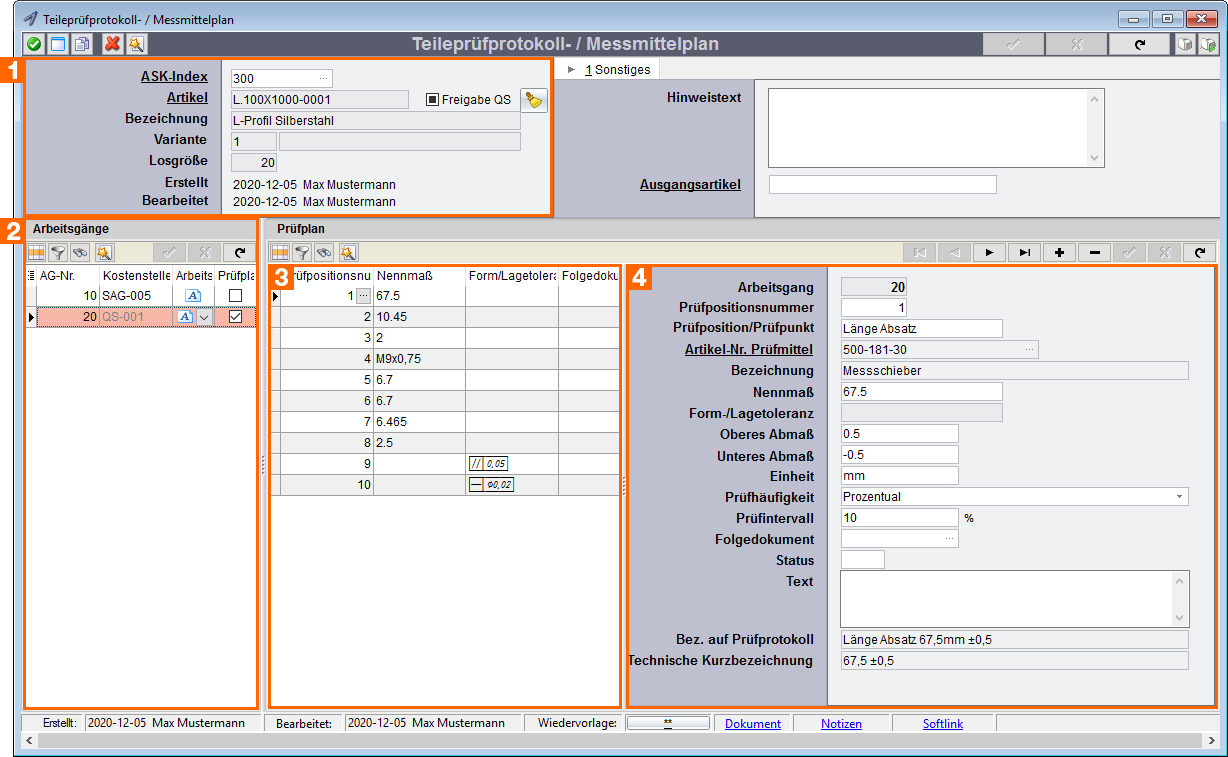

ASK-Index Auswahl der zu prüfenden Stammkarte (ASK).

Artikel / Bezeichnung / Variante / Losgröße Informationen aus der Stammkarte des Artikels.

Erstellt / Bearbeitet Die Angaben beziehen sich auf das Erstellungs-/Bearbeitungsdatum des Teileprüfprotokolls. Das Erstellungsdatum wird mit Speicherung der ersten Position im Prüfplan gesetzt.

Achtung: Ein neu angelegter Prüfplan gilt zunächst als nicht freigegeben von der Qualitätssicherungsabteilung!

Eine Freigabe wird über das Aktivieren des Freigabe-Status erteilt. Die Freigabe wird beim Kopieren oder Austauschen des Artikels und beim Ändern der Zeichnungsnummer oder des Zeichnungsindex zurückgesetzt. |

Liste aller Arbeitsgänge die der gewählten Stammkarte (ASK) angehören.

Hinweis: Der rote Hintergrund einer Zeile symbolisiert, dass zu diesem Arbeitsgang mindestens eine Prüfplanposition hinterlegt ist.

|

Übersicht aller Prüfplan-Positionen zum links ausgewählten Arbeitsgang der ASK. |

Prüfpositionnummer ... ist maßgebend für die Sortierung im Prüfplan.

Prüfposition/Prüfpunkt ... beschreibt den Punkt am Werkstück an dem gemessen werden soll. Sofern eine Messmaschine verwendet wird dient dieses Feld als Identifikator für den Namen des Messpunktes der Maschine.

Artikel-Nr. Prüfmittel / Bezeichnung ... legt fest welches Prüfmittel zum Messen verwendet werden soll. Hierfür muss der Artikel entsprechend im Inventar als Prüfmittel hinterlegt sein.

Nennmaß ... beschreibt das Idealmaß, anhand dessen die Abweichung (der Fehler) berechnet werden kann. Diese Angabe muss zwingend nummerisch (ggf. mit Komma getrennt) sein. Das Nennmaß wird berechnet folgendermaßen berechnet: Nennmaß + oberes (bzw. unteres) Abmaß ergibt den Grenzwert 1 (bzw. 2).

Form-/Lagetoleranz ... beschreibt ein Idealmaß für die angegebene Messstelle. Anders als beim Nennmaß kann in diesem Feld auch Textzeichen (bspw. Ø, D, ||) verwendet werden um das ideale Maß genauer zu definieren oder auch Koordinaten auf einer Platte anzugeben.

Oberes Abmaß / Unteres Abmaß ... definiert den Toleranzbereich über und unter dem Nennmaß und setzt somit die Grenzen für die systemseitige Entscheidung ob eine Messung im Toleranzbereich liegt oder nicht. Das obere und untere Abmaß kann auch bei der Verwendung der Form-/Lagetoleranz genutzt werden, dient dann jedoch rein informell als Ergänzung zur Angabe im Feld Form-/Lagetoleranz.

Einheit ... bezieht sich sowohl auf das angegebene Nennmaß, als auch auf die angegebenen Toleranzen. Es ist demnach nicht zulässig das Nennmaß beispielsweise in Meter anzugeben während die Toleranzen in Millimeter zu verstehen sind.

Prüfhäufigkeit / Prüfinterval ... beschreibt den Umfang in dem geprüft werden soll. Wird bei der Häufigkeit beispielsweise Erstteil angegeben, so wird das Prüfinterval automatisch auf die Losgröße gesetzt.

Folgedokument ... Möglichkeit zur Ausgabe des Messprotokolls weitere Dokumente auszugeben.

Text ... dient als Bemerkung zum Prüfvorgang und wird auf dem Prüfprotokoll mit ausgegeben.

Hinweis: Es kann nur entweder das Nennmaß oder die Form-/Lagetoleranz verwendet werden. Bei der Verwendung vom Nennmaß muss bei künftigen Prüfungen der entsprechend gemessene Wert eingegeben werden und das System berechnet automatisch ob die Messung im Toleranzbereich liegt oder nicht. Wird die Form-/Lagetoleranz verwendet, kann bei der Prüfung lediglich ein Ja (Messung ist im Toleranzbereich) oder ein Nein (Messung ist nicht im Toleranzbereich) ins Protokoll eingetragen werden. Die Entscheidung wird dabei vom prüfenden Mitarbeiter getroffen.

|

Kopieren einer gesamten ASK im AVOR Modul. (siehe ASK kopieren) |

|

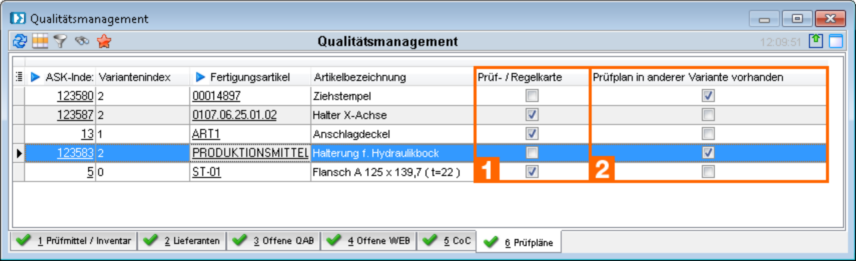

Der Freigabe Status von Prüfprotokollen kann im Assistenten Qualität überwacht werden.

(1) Status Prüfprotokoll ist vorhanden

(2) Status Es existiert ein Prüfprotokoll in einer anderen Stammkartenvariante

Weiterführende Informationen